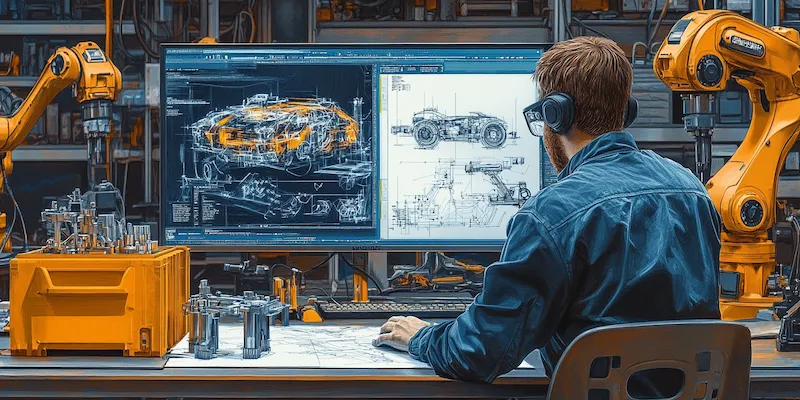

Projektowanie i budowa maszyn produkcyjnych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być dokładnie zrozumiane, aby stworzyć maszyny spełniające oczekiwania użytkowników. Następnie przeprowadza się badania nad istniejącymi rozwiązaniami technologicznymi, co pozwala na identyfikację najlepszych praktyk oraz innowacyjnych rozwiązań. Kolejnym krokiem jest stworzenie wstępnych koncepcji, które są następnie poddawane ocenie pod kątem wykonalności oraz kosztów produkcji. Warto również zwrócić uwagę na aspekty ergonomiczne oraz bezpieczeństwo użytkowników, co ma kluczowe znaczenie w kontekście długotrwałego użytkowania maszyn. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, gdzie inżynierowie opracowują rysunki techniczne oraz modele 3D. Na tym etapie ważne jest również przeprowadzenie symulacji komputerowych, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

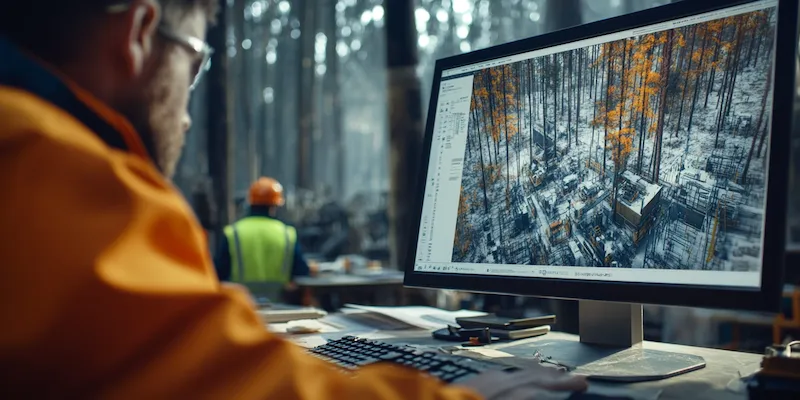

W dzisiejszych czasach projektowanie i budowa maszyn produkcyjnych opierają się na zaawansowanych technologiach, które znacznie zwiększają efektywność oraz precyzję wytwarzania. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zmniejszenie kosztów pracy oraz zwiększenie wydajności. Wykorzystanie robotów przemysłowych do wykonywania powtarzalnych zadań stało się standardem w wielu branżach. Dodatkowo technologie takie jak Internet Rzeczy (IoT) umożliwiają zbieranie danych w czasie rzeczywistym, co pozwala na optymalizację procesów oraz szybsze podejmowanie decyzji. W kontekście materiałów warto wspomnieć o zastosowaniu kompozytów oraz materiałów o wysokiej wytrzymałości, które pozwalają na budowę lżejszych i bardziej trwałych maszyn. Również technologie druku 3D zyskują na popularności, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych elementów bez potrzeby stosowania tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania podczas budowy maszyn produkcyjnych

Podczas projektowania i budowy maszyn produkcyjnych inżynierowie napotykają wiele wyzwań, które mogą wpływać na końcowy efekt ich pracy. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. W miarę jak technologie się rozwijają, tak samo rosną wymagania dotyczące wydajności, efektywności energetycznej czy bezpieczeństwa maszyn. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co często wiąże się z koniecznością modernizacji infrastruktury lub przeszkolenia pracowników. Problemy mogą także wynikać z ograniczeń budżetowych czy czasowych, które mogą wpłynąć na jakość wykonania projektu. Warto również zwrócić uwagę na kwestie związane z zapewnieniem odpowiednich norm jakości oraz certyfikacji maszyn, co może być czasochłonne i kosztowne. Dodatkowo nieprzewidziane problemy techniczne podczas testowania prototypów mogą prowadzić do opóźnień w harmonogramie prac.

Jakie są przyszłe trendy w projektowaniu maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Coraz większy nacisk kładzie się na automatyzację procesów oraz wykorzystanie sztucznej inteligencji do optymalizacji działania maszyn. Dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy do aktualnych warunków produkcji. Również rozwój technologii cyfrowych sprawia, że coraz więcej firm inwestuje w cyfrowe bliźniaki swoich produktów, co pozwala na symulację działania maszyny jeszcze przed jej fizyczną budową. Zrównoważony rozwój staje się kolejnym kluczowym trendem; producenci zaczynają zwracać uwagę na efektywność energetyczną swoich urządzeń oraz minimalizację odpadów podczas procesu produkcji. Warto także zauważyć rosnącą rolę personalizacji; klienci oczekują coraz bardziej dostosowanych rozwiązań do swoich indywidualnych potrzeb. W związku z tym projektanci muszą być elastyczni i gotowi do szybkiego reagowania na zmieniające się wymagania rynku.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dziedzina, która wymaga od inżynierów szerokiego wachlarza umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna, ponieważ umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Współczesne maszyny często korzystają z zaawansowanych systemów automatyki, dlatego znajomość programowania PLC oraz systemów sterowania jest również bardzo cenna. Dodatkowo inżynierowie powinni posiadać umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji w trudnych sytuacjach. Komunikacja interpersonalna jest równie istotna, ponieważ projektanci muszą współpracować z innymi członkami zespołu oraz klientami, aby zrozumieć ich potrzeby i oczekiwania. Warto również rozwijać umiejętności zarządzania projektami, co pozwala na efektywne planowanie działań oraz kontrolowanie postępów prac.

Jakie są koszty związane z projektowaniem maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z różnorodnymi kosztami, które mogą znacząco wpłynąć na rentowność projektu. Na początku należy uwzględnić wydatki związane z badaniami i analizą rynku, które są niezbędne do określenia specyfikacji technicznych oraz oczekiwań klientów. Koszty materiałów to kolejny istotny element; wybór odpowiednich surowców ma kluczowe znaczenie dla jakości i trwałości końcowego produktu. Warto również pamiętać o wydatkach związanych z zatrudnieniem specjalistów, takich jak inżynierowie czy projektanci, którzy będą odpowiedzialni za realizację projektu. Koszty związane z prototypowaniem mogą być znaczne, zwłaszcza jeśli wymagane są skomplikowane testy czy symulacje komputerowe. Dodatkowo inwestycje w nowoczesne technologie oraz oprogramowanie CAD/CAM mogą zwiększyć początkowe nakłady finansowe, ale w dłuższej perspektywie przyczyniają się do zwiększenia efektywności produkcji. Nie można zapominać o kosztach certyfikacji oraz zapewnienia zgodności z normami jakości, co również może generować dodatkowe wydatki.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn produkcyjnych

Bezpieczeństwo jest jednym z najważniejszych aspektów podczas projektowania i budowy maszyn produkcyjnych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa pracy, aby zapewnić ochronę użytkowników oraz minimalizować ryzyko wypadków. Kluczowym elementem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon ochronnych czy systemów awaryjnego zatrzymania maszyny. Dodatkowo istotne jest zapewnienie ergonomii stanowisk pracy, co wpływa na komfort użytkowników oraz zmniejsza ryzyko urazów wynikających z długotrwałego korzystania z urządzeń. Warto również inwestować w szkolenia dla pracowników dotyczące bezpiecznego użytkowania maszyn oraz procedur awaryjnych. Regularne przeglądy techniczne i konserwacja maszyn są niezbędne do utrzymania ich w dobrym stanie technicznym oraz zapewnienia bezpieczeństwa użytkowników.

Jakie są różnice między projektowaniem a budową maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych to dwa odrębne etapy procesu tworzenia urządzeń przemysłowych, które jednak są ze sobą ściśle powiązane. Projektowanie to faza koncepcyjna, w której inżynierowie opracowują pomysły na nowe maszyny lub modyfikacje istniejących rozwiązań. W tym etapie kluczowe jest stworzenie szczegółowych rysunków technicznych oraz modeli 3D, które będą stanowiły podstawę do dalszych prac. Projektanci muszą uwzględniać wiele czynników, takich jak funkcjonalność maszyny, jej wydajność czy bezpieczeństwo użytkowania. Budowa natomiast to etap realizacji projektu, który obejmuje fizyczne wykonanie maszyny zgodnie z wcześniej opracowanymi specyfikacjami. W tym procesie kluczowe znaczenie ma dobór odpowiednich materiałów oraz technologii produkcji, a także precyzyjne wykonanie poszczególnych elementów maszyny. Różnice między tymi dwoma etapami polegają także na podejściu do problemu; podczas projektowania dominują kreatywność i innowacyjność, natomiast budowa wymaga precyzji i umiejętności technicznych.

Jakie są przykłady zastosowań maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, co świadczy o ich wszechstronności oraz znaczeniu dla efektywności procesów produkcyjnych. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe do wykonywania powtarzalnych czynności montażowych, co zwiększa wydajność i jakość produktów finalnych. W branży spożywczej maszyny pakujące automatyzują procesy pakowania żywności, co pozwala na szybsze dostarczanie produktów do konsumentów oraz minimalizację strat materiałowych. Przemysł elektroniczny korzysta z precyzyjnych maszyn do montażu komponentów elektronicznych, które wymagają wysokiej dokładności i niezawodności działania. Również sektor farmaceutyczny wykorzystuje maszyny do napełniania i pakowania leków, gdzie kluczowe znaczenie ma przestrzeganie rygorystycznych norm jakościowych i bezpieczeństwa. W branży tekstylnej maszyny szyjące i tkackie umożliwiają szybkie wytwarzanie odzieży oraz innych produktów tekstylnych na dużą skalę.

Jakie są przyszłe kierunki rozwoju technologii w projektowaniu maszyn produkcyjnych

Przyszłość technologii wykorzystywanych w projektowaniu maszyn produkcyjnych zapowiada się obiecująco dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Coraz większą rolę odgrywa sztuczna inteligencja oraz uczenie maszynowe, które umożliwiają automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków produkcji. Technologie te pozwalają również na przewidywanie awarii oraz optymalizację procesów produkcyjnych poprzez analizę danych zbieranych w czasie rzeczywistym. Rozwój Internetu Rzeczy (IoT) sprawia, że maszyny stają się bardziej inteligentne i zdolne do komunikacji ze sobą oraz innymi systemami w zakładzie przemysłowym. Zrównoważony rozwój staje się priorytetem; producenci zaczynają wdrażać rozwiązania mające na celu zmniejszenie zużycia energii oraz ograniczenie emisji CO2 podczas procesu produkcji.