Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które są niezbędne do ich prawidłowego funkcjonowania. Wśród tych elementów wyróżnia się kompresory, które odpowiadają za sprężanie powietrza i dostarczanie go do systemu. Kompresory mogą być różnego rodzaju, w tym tłokowe czy śrubowe, a ich wybór zależy od specyficznych potrzeb aplikacji. Kolejnym istotnym komponentem są zbiorniki ciśnieniowe, które przechowują sprężone powietrze i umożliwiają jego równomierne rozprowadzanie w systemie. Ważnym elementem są również zawory, które kontrolują przepływ powietrza oraz ciśnienie w układzie. Zawory te mogą być ręczne lub automatyczne, a ich odpowiedni dobór ma kluczowe znaczenie dla efektywności działania maszyny. Oprócz tego w budowie maszyn pneumatycznych istotną rolę odgrywają siłowniki, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki mogą być cylindryczne lub membranowe, a ich wybór zależy od rodzaju wykonywanej pracy.

Jakie materiały są wykorzystywane w budowie maszyn pneumatycznych

W procesie budowy maszyn pneumatycznych niezwykle istotny jest dobór odpowiednich materiałów, które zapewnią trwałość oraz niezawodność całego systemu. Najczęściej stosowanymi materiałami są stopy metali, takie jak stal nierdzewna czy aluminium, które charakteryzują się wysoką odpornością na korozję oraz dużą wytrzymałością mechaniczną. Stal nierdzewna jest szczególnie ceniona w aplikacjach przemysłowych ze względu na swoje właściwości antykorozyjne oraz możliwość pracy w trudnych warunkach atmosferycznych. Aluminium z kolei jest lżejszym materiałem, co może być korzystne w przypadku konstrukcji wymagających mobilności. W budowie maszyn pneumatycznych wykorzystuje się także tworzywa sztuczne, takie jak poliwęglan czy nylon, które często stosowane są w produkcji elementów takich jak uszczelki czy obudowy zaworów. Tworzywa te cechują się dobrą odpornością chemiczną oraz niską wagą, co wpływa na ogólną efektywność maszyny. Dodatkowo, w niektórych zastosowaniach używa się kompozytów, które łączą zalety różnych materiałów i pozwalają na uzyskanie jeszcze lepszych parametrów użytkowych.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle motoryzacyjnym wykorzystywane są do montażu i demontażu części samochodowych, gdzie precyzyjne działanie i szybkość są kluczowe dla efektywności produkcji. W branży spożywczej maszyny pneumatyczne służą do pakowania produktów oraz transportu surowców, co pozwala na zwiększenie wydajności procesów produkcyjnych. W przemyśle elektronicznym maszyny te stosowane są do precyzyjnego montażu komponentów elektronicznych oraz testowania urządzeń. Dzięki swojej elastyczności i możliwości dostosowania do różnych zadań, maszyny pneumatyczne znalazły również zastosowanie w automatyzacji procesów produkcyjnych oraz robotyce przemysłowej. Wiele firm korzysta z rozwiązań pneumatycznych do podnoszenia i przenoszenia ciężkich przedmiotów, co znacznie zwiększa bezpieczeństwo pracy i redukuje ryzyko urazów u pracowników.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które przyczyniają się do ich popularności w różnych branżach przemysłowych. Jedną z głównych zalet jest ich prostota konstrukcji oraz łatwość obsługi, co sprawia, że pracownicy szybko uczą się ich użytkowania. Dodatkowo maszyny te charakteryzują się dużą niezawodnością oraz niskimi kosztami eksploatacji w porównaniu do innych systemów napędowych. Sprężone powietrze jest powszechnie dostępne i tanie, co czyni je atrakcyjnym źródłem energii dla wielu aplikacji przemysłowych. Jednakże istnieją również pewne wady związane z używaniem maszyn pneumatycznych. Przede wszystkim ich wydajność może być ograniczona przez straty ciśnienia podczas transportu powietrza przez rury oraz złącza. Ponadto sprężone powietrze ma niższą gęstość energii niż inne źródła energii, co może wpływać na moc generowaną przez maszyny pneumatyczne. Warto również zauważyć, że systemy pneumatyczne wymagają regularnej konserwacji oraz monitorowania stanu technicznego komponentów, aby zapewnić ich długotrwałe i efektywne działanie.

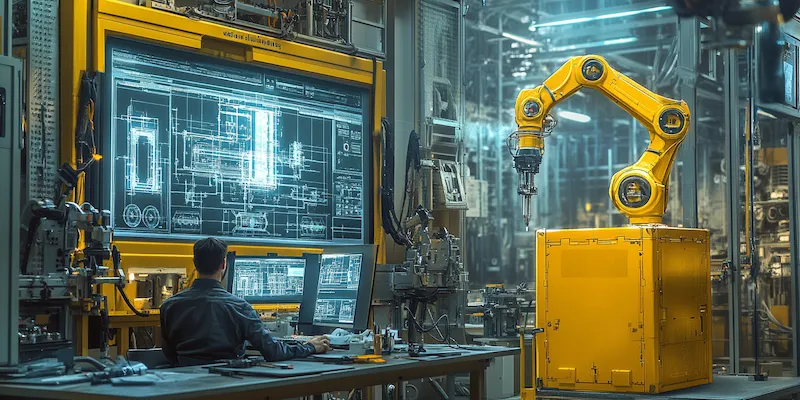

Jakie są nowoczesne technologie w budowie maszyn pneumatycznych

W ostatnich latach rozwój technologii znacząco wpłynął na budowę maszyn pneumatycznych, wprowadzając innowacyjne rozwiązania, które zwiększają ich efektywność oraz funkcjonalność. Jednym z kluczowych trendów jest automatyzacja procesów, która pozwala na zdalne sterowanie maszynami pneumatycznymi oraz integrację z systemami zarządzania produkcją. Dzięki zastosowaniu zaawansowanych czujników i systemów monitorowania, możliwe jest bieżące śledzenie parametrów pracy maszyn, co pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości. Wprowadzenie technologii Internetu Rzeczy (IoT) do maszyn pneumatycznych umożliwia zbieranie danych w czasie rzeczywistym oraz ich analizę, co przyczynia się do optymalizacji procesów produkcyjnych. Kolejnym ważnym aspektem jest rozwój materiałów kompozytowych i lekkich stopów metali, które pozwalają na budowę bardziej wydajnych i lżejszych konstrukcji. Techniki druku 3D również znalazły zastosowanie w produkcji elementów maszyn pneumatycznych, co umożliwia szybkie prototypowanie oraz dostosowywanie komponentów do specyficznych potrzeb klientów.

Jakie są koszty eksploatacji maszyn pneumatycznych

Koszty eksploatacji maszyn pneumatycznych są istotnym czynnikiem, który należy uwzględnić przy podejmowaniu decyzji o ich zakupie i użytkowaniu. Wśród głównych kosztów można wyróżnić wydatki związane z energią potrzebną do sprężania powietrza, która stanowi znaczną część całkowitych kosztów operacyjnych. Warto zauważyć, że efektywność kompresora oraz jakość systemu dystrybucji powietrza mają kluczowe znaczenie dla minimalizacji tych kosztów. Regularna konserwacja maszyn oraz wymiana zużytych części również generują dodatkowe wydatki, dlatego warto inwestować w dobrej jakości komponenty oraz usługi serwisowe. Koszty te mogą być jednak zredukowane poprzez odpowiednie zarządzanie systemem, np. poprzez wdrożenie programów prewencyjnej konserwacji czy monitorowania stanu technicznego urządzeń. Dodatkowo warto zwrócić uwagę na oszczędności wynikające z automatyzacji procesów oraz zwiększenia wydajności produkcji, które mogą zrekompensować początkowe inwestycje w maszyny pneumatyczne.

Jakie są przyszłe kierunki rozwoju maszyn pneumatycznych

Przyszłość maszyn pneumatycznych zapowiada się obiecująco dzięki ciągłemu rozwojowi technologii oraz rosnącym wymaganiom rynku przemysłowego. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. W miarę jak przemysł 4.0 staje się coraz bardziej powszechny, integracja maszyn pneumatycznych z systemami informatycznymi oraz sztuczną inteligencją będzie odgrywać coraz większą rolę. Dzięki temu możliwe będzie lepsze zarządzanie danymi oraz optymalizacja procesów produkcyjnych na podstawie analizy dużych zbiorów danych. Ponadto rozwój technologii materiałowych pozwoli na tworzenie lżejszych i bardziej wytrzymałych komponentów, co przyczyni się do poprawy wydajności maszyn. Zrównoważony rozwój i ekologia również będą miały wpływ na przyszłość branży pneumatycznej; producenci będą musieli dostosować swoje rozwiązania do rosnących wymagań dotyczących ochrony środowiska oraz efektywności energetycznej.

Jakie są najczęstsze problemy związane z maszynami pneumatycznymi

Maszyny pneumatyczne, mimo swoich licznych zalet, mogą napotykać różnorodne problemy podczas eksploatacji, które mogą wpływać na ich wydajność i niezawodność. Jednym z najczęstszych problemów jest wyciek sprężonego powietrza, który może prowadzić do znacznych strat energii oraz obniżenia efektywności całego systemu. Wyciek ten może występować w miejscach połączeń rur czy uszczelek, dlatego regularne kontrole stanu technicznego komponentów są niezbędne dla utrzymania sprawności maszyny. Innym problemem mogą być awarie kompresorów spowodowane niewłaściwą konserwacją lub przeciążeniem urządzenia. Niewłaściwe ustawienia ciśnienia roboczego także mogą prowadzić do nieefektywnego działania siłowników czy zaworów, co negatywnie wpływa na jakość wykonywanej pracy. Dodatkowo zanieczyszczenia w systemie sprężonego powietrza mogą prowadzić do uszkodzeń elementów roboczych oraz obniżenia ich żywotności. Dlatego ważne jest stosowanie filtrów powietrza oraz regularne czyszczenie układów pneumatycznych.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne systemy napędowe, które mają swoje unikalne cechy i zastosowania w przemyśle. Główna różnica między nimi polega na medium roboczym; maszyny pneumatyczne wykorzystują sprężone powietrze jako źródło energii, podczas gdy maszyny hydrauliczne opierają się na cieczy hydraulicznej. Dzięki temu maszyny hydrauliczne charakteryzują się większą mocą i zdolnością do przenoszenia cięższych ładunków niż ich odpowiedniki pneumatyczne. Z drugiej strony maszyny pneumatyczne są lżejsze i prostsze w budowie, co sprawia, że są łatwiejsze w obsłudze i konserwacji. Kolejną różnicą jest szybkość działania; maszyny pneumatyczne zazwyczaj działają szybciej niż hydrauliczne ze względu na mniejsze opory wewnętrzne związane z przepływem powietrza w porównaniu do cieczy hydraulicznych. Jednakże maszyny hydrauliczne oferują lepszą kontrolę nad ruchem i większą precyzję w aplikacjach wymagających dokładności.

Jakie są najważniejsze czynniki wpływające na wybór maszyn pneumatycznych

Wybór odpowiednich maszyn pneumatycznych do konkretnej aplikacji wymaga uwzględnienia wielu czynników, które mogą wpłynąć na ich efektywność i niezawodność. Przede wszystkim należy określić wymagania dotyczące ciśnienia roboczego oraz przepływu powietrza potrzebnego do realizacji danego zadania; te parametry będą miały kluczowe znaczenie dla wyboru odpowiedniego kompresora oraz siłowników. Kolejnym istotnym czynnikiem jest rodzaj materiału używanego w konstrukcji maszyny; powinien on być dostosowany do warunków pracy oraz rodzaju przetwarzanych surowców. Ważne jest również uwzględnienie dostępności serwisu oraz części zamiennych dla wybranych modeli maszyn; wsparcie techniczne może okazać się niezbędne w przypadku awarii lub konieczności przeprowadzenia konserwacji. Dodatkowo warto zwrócić uwagę na opinie innych użytkowników oraz rekomendacje producenta dotyczące konkretnego modelu maszyny; doświadczenia innych firm mogą pomóc w podjęciu właściwej decyzji zakupowej.