Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Wśród nich znajdują się takie komponenty jak silniki, przekładnie, układy hydrauliczne oraz elektroniczne systemy sterowania. Silnik jest sercem maszyny, odpowiedzialnym za generowanie energii potrzebnej do jej działania. W zależności od przeznaczenia maszyny, może być to silnik spalinowy lub elektryczny. Kolejnym istotnym elementem są przekładnie, które przekształcają ruch obrotowy silnika na ruch liniowy lub inny rodzaj ruchu, co jest niezbędne w wielu zastosowaniach przemysłowych. Układy hydrauliczne z kolei umożliwiają precyzyjne sterowanie ruchem maszyn, co jest szczególnie ważne w przypadku maszyn budowlanych czy rolniczych. Ostatnim z wymienionych elementów są systemy elektroniczne, które odpowiadają za automatyzację i monitorowanie pracy maszyny, co zwiększa jej efektywność oraz bezpieczeństwo użytkowania.

Jakie materiały są najczęściej używane w budowie maszyn roboczych

W procesie budowy maszyn roboczych niezwykle istotny jest wybór odpowiednich materiałów, które będą zapewniały trwałość i wydajność urządzeń. Najczęściej wykorzystywanymi materiałami są stal, aluminium oraz różnego rodzaju tworzywa sztuczne. Stal jest materiałem o wysokiej wytrzymałości, co czyni ją idealnym wyborem do produkcji konstrukcji nośnych oraz elementów narażonych na duże obciążenia. Aluminium z kolei charakteryzuje się niską wagą oraz odpornością na korozję, co sprawia, że często stosuje się je w miejscach, gdzie kluczowa jest redukcja masy maszyny. Tworzywa sztuczne znajdują zastosowanie w produkcji mniejszych elementów oraz w aplikacjach wymagających izolacji elektrycznej lub chemicznej. Wybór odpowiednich materiałów ma kluczowe znaczenie dla efektywności energetycznej maszyny oraz jej długowieczności.

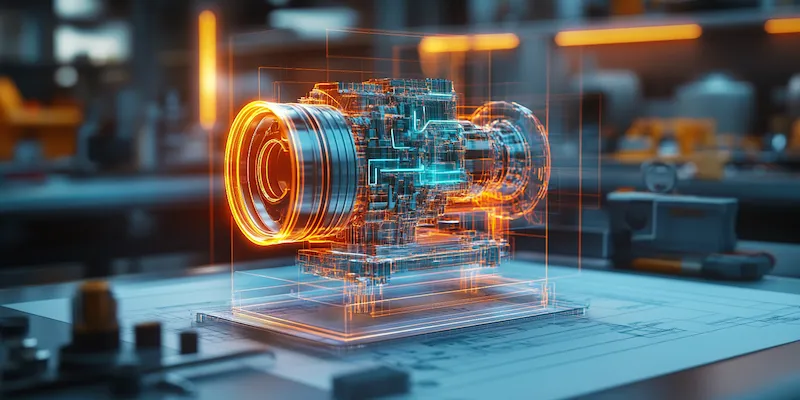

Jakie technologie wpływają na nowoczesną budowę maszyn roboczych

Nowoczesna budowa maszyn roboczych opiera się na innowacyjnych technologiach, które znacząco poprawiają ich funkcjonalność i efektywność. Jedną z takich technologii jest automatyzacja procesów produkcyjnych, która pozwala na szybsze i bardziej precyzyjne wytwarzanie komponentów. Dzięki zastosowaniu robotów przemysłowych możliwe jest zminimalizowanie błędów ludzkich oraz zwiększenie wydajności produkcji. Kolejnym istotnym trendem jest wykorzystanie technologii cyfrowych, takich jak modelowanie 3D czy symulacje komputerowe, które umożliwiają projektowanie maszyn w sposób bardziej efektywny i oszczędny. Dzięki tym technologiom inżynierowie mogą testować różne rozwiązania jeszcze przed rozpoczęciem produkcji fizycznych prototypów. Również rozwój technologii materiałowych przyczynia się do powstawania lżejszych i bardziej wytrzymałych konstrukcji. Wprowadzenie inteligentnych systemów monitorowania oraz analizy danych pozwala na optymalizację pracy maszyn roboczych oraz przewidywanie awarii zanim one nastąpią.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania projektów do zmieniających się norm i regulacji dotyczących bezpieczeństwa oraz ochrony środowiska. Producenci muszą nieustannie śledzić nowe przepisy oraz dostosowywać swoje technologie do wymogów rynkowych. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku, która zmusza firmy do ciągłego doskonalenia swoich produktów oraz obniżania kosztów produkcji bez utraty jakości. Dodatkowo, szybki rozwój technologii wymaga od inżynierów stałego kształcenia się i adaptacji do nowych narzędzi oraz metod pracy. Wreszcie, zarządzanie łańcuchem dostaw staje się coraz bardziej skomplikowane w obliczu globalizacji rynku i zmieniających się warunków gospodarczych. Firmy muszą być elastyczne i gotowe na szybkie reagowanie na zmiany popytu oraz dostępności surowców.

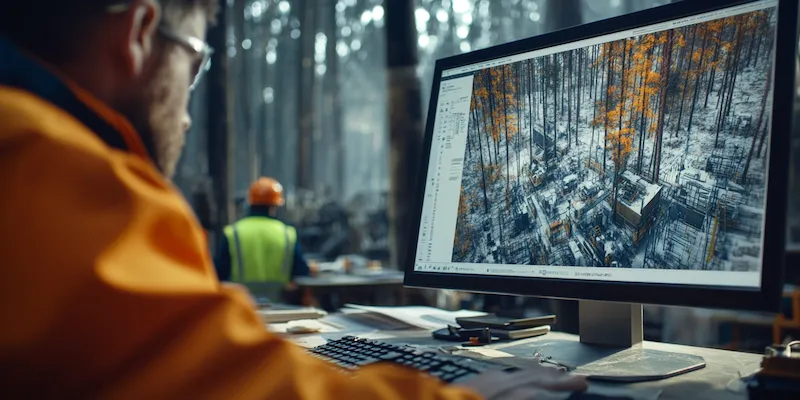

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach w budowie maszyn roboczych pojawiło się wiele nowych trendów, które znacząco wpływają na sposób projektowania i produkcji tych urządzeń. Jednym z najważniejszych kierunków rozwoju jest automatyzacja, która pozwala na zwiększenie wydajności oraz precyzji pracy maszyn. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia zminimalizowanie błędów ludzkich oraz przyspieszenie procesów montażowych. Równocześnie rozwija się technologia Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki temu operatorzy mogą na bieżąco śledzić stan urządzeń, co przekłada się na lepsze zarządzanie ich eksploatacją oraz szybsze reagowanie na ewentualne awarie. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji w procesach projektowania oraz optymalizacji pracy maszyn. Algorytmy uczenia maszynowego pozwalają na analizę danych z pracy urządzeń, co umożliwia ich ciągłe doskonalenie.

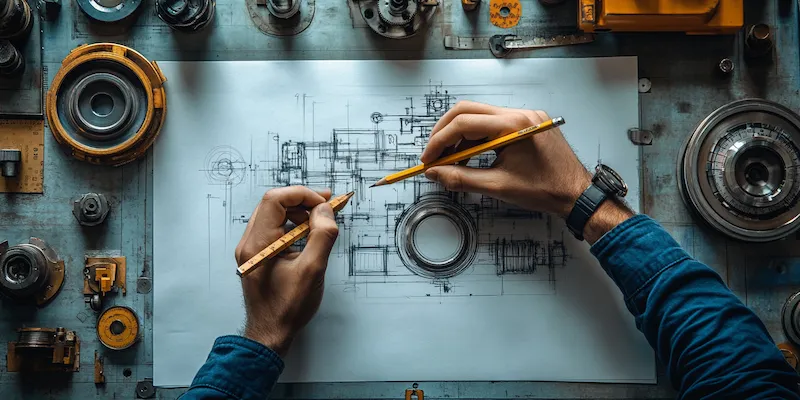

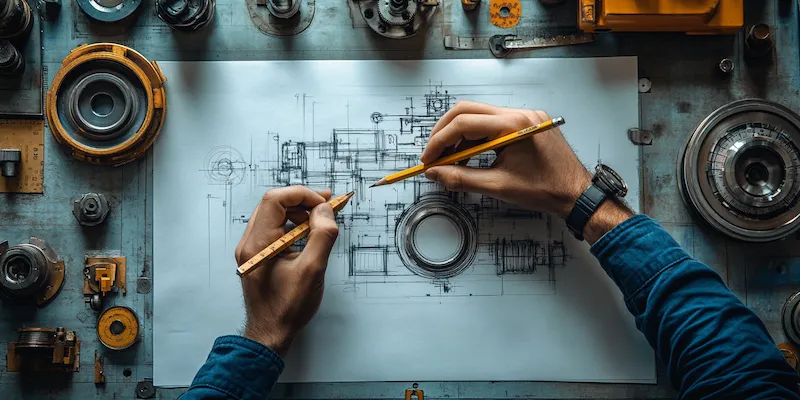

Jakie są kluczowe etapy procesu budowy maszyn roboczych

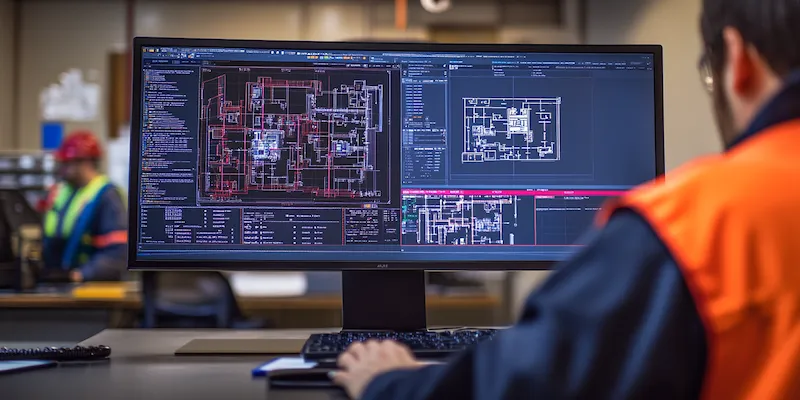

Proces budowy maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu o wysokiej jakości. Pierwszym krokiem jest faza projektowania, w której inżynierowie opracowują koncepcję maszyny oraz jej poszczególnych komponentów. W tym etapie wykorzystuje się zaawansowane oprogramowanie CAD, które umożliwia tworzenie modeli 3D oraz symulacji działania maszyny. Następnie następuje etap prototypowania, gdzie powstaje pierwszy fizyczny model maszyny. Prototyp jest testowany pod kątem wydajności oraz bezpieczeństwa, co pozwala na wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej. Kolejnym krokiem jest produkcja komponentów, która może odbywać się zarówno w zakładzie producenta, jak i u dostawców zewnętrznych. Po wyprodukowaniu wszystkich elementów następuje montaż maszyny, który wymaga precyzyjnego połączenia różnych komponentów oraz ich kalibracji. Ostatnim etapem jest testowanie gotowej maszyny, które ma na celu sprawdzenie jej funkcjonalności oraz zgodności z wymaganiami klienta.

Jakie umiejętności są potrzebne w branży budowy maszyn roboczych

Branża budowy maszyn roboczych wymaga od pracowników szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do efektywnego wykonywania obowiązków zawodowych. Przede wszystkim inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa. Umiejętność korzystania z zaawansowanego oprogramowania do projektowania 3D oraz symulacji jest również kluczowa w tej branży. Dodatkowo, znajomość zasad automatyzacji oraz programowania systemów sterujących staje się coraz bardziej pożądana wśród specjalistów zajmujących się budową maszyn roboczych. Warto także zwrócić uwagę na umiejętności analityczne, które pozwalają na skuteczne rozwiązywanie problemów oraz optymalizację procesów produkcyjnych. Oprócz umiejętności technicznych, ważne są także kompetencje interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacji z innymi działami firmy.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezbędnym elementem nowoczesnej gospodarki. W przemyśle budowlanym maszyny takie jak koparki, ładowarki czy dźwigi odgrywają kluczową rolę w realizacji różnorodnych projektów budowlanych. Umożliwiają one szybkie i efektywne wykonywanie prac ziemnych oraz transport materiałów budowlanych. W branży rolniczej maszyny robocze takie jak traktory czy kombajny znacznie zwiększają wydajność prac polowych, umożliwiając jednocześnie precyzyjne siewy i zbioru plonów. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu pojazdów oraz produkcji części zamiennych. Również sektor logistyki korzysta z zaawansowanych rozwiązań technologicznych w postaci automatycznych systemów magazynowych czy robotów transportowych, które usprawniają procesy magazynowe i dystrybucyjne. Wreszcie, maszyny robocze znajdują zastosowanie także w przemyśle spożywczym czy farmaceutycznym, gdzie wykorzystywane są do pakowania produktów oraz kontrolowania jakości surowców.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii i innowacyjnych rozwiązań. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach sterujących maszynami. Dzięki temu możliwe będzie osiągnięcie jeszcze większej precyzji i efektywności działania urządzeń. Równolegle rozwijać się będą technologie związane z Internetem Rzeczy (IoT), co pozwoli na jeszcze lepsze monitorowanie stanu maszyn oraz przewidywanie ewentualnych awarii poprzez analizę danych zbieranych w czasie rzeczywistym. W kontekście ochrony środowiska coraz większą uwagę przykładać się będzie do tworzenia bardziej ekologicznych rozwiązań technologicznych, takich jak napędy elektryczne czy materiały biodegradowalne stosowane w konstrukcji maszyn. Dodatkowo rozwój technologii druku 3D otworzy nowe możliwości w zakresie produkcji komponentów o skomplikowanej geometrii oraz personalizacji produktów według indywidualnych potrzeb klientów.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn roboczych