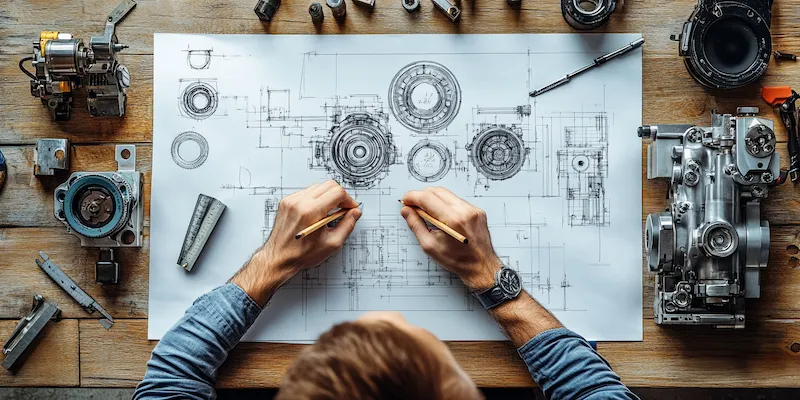

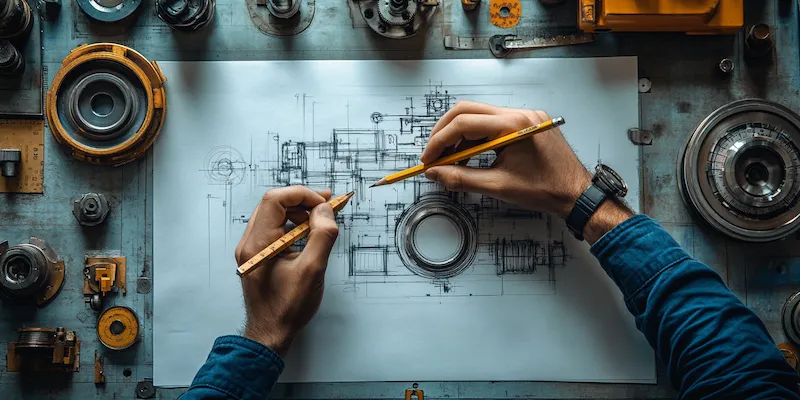

Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. Właściwe zrozumienie wymagań użytkownika pozwala na stworzenie funkcjonalnego projektu, który będzie odpowiadał na konkretne potrzeby produkcyjne. Kolejnym etapem jest opracowanie koncepcji maszyny, która obejmuje wybór odpowiednich materiałów, technologii oraz metod produkcji. W tym momencie inżynierowie często korzystają z programów CAD, które umożliwiają wizualizację i symulację działania maszyny w wirtualnym środowisku. Po zatwierdzeniu koncepcji następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp jest kluczowy, ponieważ pozwala na przeprowadzenie testów funkcjonalnych oraz identyfikację ewentualnych problemów przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

Budowa maszyn przemysłowych opiera się na zastosowaniu nowoczesnych technologii, które znacząco wpływają na efektywność produkcji. Wśród najczęściej wykorzystywanych rozwiązań można wymienić automatyzację procesów, co pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Wykorzystanie robotów przemysłowych stało się standardem w wielu branżach, gdzie precyzja i szybkość działania są kluczowe. Dodatkowo, technologie druku 3D zaczynają odgrywać coraz większą rolę w produkcji komponentów maszyn, umożliwiając szybkie prototypowanie oraz tworzenie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami. Warto również zwrócić uwagę na rozwój systemów monitorowania i zarządzania danymi, które pozwalają na bieżąco śledzić wydajność maszyny oraz identyfikować potencjalne awarie zanim do nich dojdzie.

Jakie wyzwania stoją przed projektantami maszyn przemysłowych

Projektanci maszyn przemysłowych stają przed wieloma wyzwaniami, które mogą wpłynąć na powodzenie realizacji projektów. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się trendów rynkowych oraz technologicznych. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które będą nie tylko efektywne, ale także ekologiczne i energooszczędne. W związku z tym projektanci muszą nieustannie poszerzać swoją wiedzę oraz umiejętności, aby nadążyć za nowinkami technologicznymi. Kolejnym wyzwaniem jest współpraca z różnymi specjalistami z dziedziny inżynierii, elektroniki czy informatyki. Koordynacja działań zespołu multidyscyplinarnego może być skomplikowana i czasochłonna, a błędy komunikacyjne mogą prowadzić do opóźnień w realizacji projektu. Ponadto projektanci muszą również brać pod uwagę aspekty regulacyjne oraz normy bezpieczeństwa obowiązujące w danej branży.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn przemysłowych

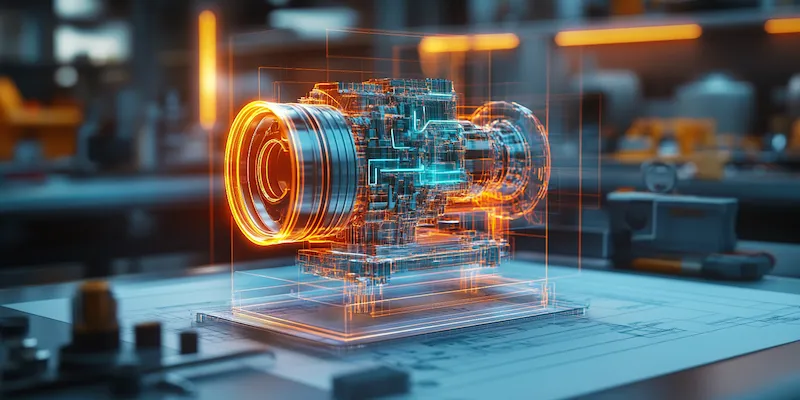

Przyszłość projektowania maszyn przemysłowych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zainteresowaniu automatyzacją procesów produkcyjnych. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji (AI) w systemach sterowania maszynami. Dzięki AI możliwe będzie nie tylko automatyczne podejmowanie decyzji na podstawie analizy danych, ale także samouczenie się systemów, co pozwoli na jeszcze lepsze dostosowanie do zmieniających się warunków produkcyjnych. Również rozwój technologii cyfrowych i symulacji komputerowych umożliwi inżynierom szybsze testowanie różnych scenariuszy bez konieczności budowy fizycznych prototypów. To przyspieszy proces innowacji oraz zmniejszy koszty związane z badaniami i rozwojem nowych produktów. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju w projektowaniu maszyn przemysłowych. Firmy coraz częściej poszukują rozwiązań ekologicznych i energooszczędnych, co staje się nie tylko trendem, ale także wymogiem rynkowym.

Jakie umiejętności są kluczowe dla inżynierów projektujących maszyny przemysłowe

Inżynierowie zajmujący się projektowaniem maszyn przemysłowych muszą dysponować szerokim zestawem umiejętności, które pozwalają im skutecznie realizować złożone projekty. Przede wszystkim istotna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Umiejętność analitycznego myślenia jest niezbędna, aby móc ocenić różne rozwiązania i wybrać to najbardziej efektywne. Współczesne projektowanie maszyn wymaga również biegłości w obsłudze programów CAD, które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dodatkowo, inżynierowie muszą być zaznajomieni z nowoczesnymi technologiami produkcyjnymi, takimi jak druk 3D czy automatyzacja procesów, aby móc wprowadzać innowacyjne rozwiązania do swoich projektów. Komunikacja interpersonalna jest równie ważna, ponieważ inżynierowie często współpracują z innymi specjalistami, a także z klientami. Umiejętność jasnego przekazywania informacji oraz pracy w zespole ma kluczowe znaczenie dla sukcesu projektu.

Jakie są najważniejsze aspekty bezpieczeństwa w budowie maszyn przemysłowych

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn przemysłowych. Właściwe podejście do kwestii bezpieczeństwa może znacząco zmniejszyć ryzyko wypadków oraz zapewnić ochronę pracowników. Kluczowym elementem jest przestrzeganie norm i przepisów dotyczących bezpieczeństwa, które obowiązują w danej branży. Projektanci muszą uwzględniać zasady ergonomii, aby maszyny były łatwe i bezpieczne w obsłudze. Odpowiednie rozmieszczenie przycisków awaryjnych oraz zabezpieczeń mechanicznych to tylko niektóre z elementów, które mogą wpłynąć na bezpieczeństwo użytkowników. Ważne jest również przeprowadzanie regularnych szkoleń dla operatorów maszyn, aby byli świadomi potencjalnych zagrożeń oraz umieli reagować w sytuacjach awaryjnych. Dodatkowo, systemy monitorowania stanu technicznego maszyn mogą pomóc w identyfikacji problemów zanim dojdzie do awarii, co znacząco zwiększa bezpieczeństwo pracy.

Jakie trendy wpływają na przyszłość projektowania maszyn przemysłowych

Przyszłość projektowania maszyn przemysłowych kształtowana jest przez wiele trendów technologicznych oraz społecznych. Jednym z najważniejszych jest rozwój Przemysłu 4.0, który zakłada pełną integrację technologii cyfrowych z procesami produkcyjnymi. Dzięki temu maszyny stają się bardziej inteligentne i zdolne do samodzielnej analizy danych oraz podejmowania decyzji na podstawie zgromadzonych informacji. Kolejnym istotnym trendem jest rosnące zainteresowanie ekologicznymi rozwiązaniami w produkcji. Firmy zaczynają dostrzegać potrzebę wdrażania technologii przyjaznych środowisku oraz oszczędzających energię, co staje się nie tylko wymogiem prawnym, ale także oczekiwaniem ze strony konsumentów. Automatyzacja procesów produkcyjnych również odgrywa kluczową rolę w przyszłości branży, umożliwiając zwiększenie wydajności oraz redukcję kosztów operacyjnych. Warto także zauważyć rosnącą popularność rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, które pozwalają na optymalizację procesów i przewidywanie awarii przed ich wystąpieniem.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla pracowników. Przede wszystkim automatyzacja prowadzi do znacznego zwiększenia wydajności produkcji poprzez eliminację błędów ludzkich oraz skrócenie czasu cyklu produkcyjnego. Maszyny mogą pracować 24 godziny na dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów i zwiększenie rentowności przedsiębiorstw. Dodatkowo automatyzacja przyczynia się do poprawy jakości produktów dzięki zastosowaniu precyzyjnych technologii oraz systemów monitorujących jakość na każdym etapie produkcji. Kolejną zaletą jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania monotonnych lub niebezpiecznych zadań. Dzięki temu pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, co zwiększa ich satysfakcję zawodową oraz rozwój osobisty. Automatyzacja przyczynia się także do poprawy warunków pracy poprzez eliminację ryzykownych czynności oraz zmniejszenie obciążenia fizycznego pracowników.

Jakie są wyzwania związane z wdrażaniem nowoczesnych technologii w budowie maszyn

Wdrażanie nowoczesnych technologii w budowie maszyn przemysłowych wiąże się z szeregiem wyzwań, które mogą wpłynąć na powodzenie procesu transformacji cyfrowej w przedsiębiorstwie. Pierwszym istotnym problemem jest wysoki koszt inwestycji związanych z zakupem nowoczesnych maszyn oraz oprogramowania. Firmy muszą dokładnie analizować opłacalność takich wydatków i rozważać długoterminowe korzyści płynące z automatyzacji i digitalizacji procesów produkcyjnych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz systemów informatycznych. Zmiana sposobu pracy może budzić opór ze strony załogi, dlatego ważne jest odpowiednie zarządzanie zmianą oraz komunikacja wewnętrzna w firmie. Dodatkowo integracja nowych rozwiązań z istniejącymi systemami może być skomplikowana i czasochłonna, co wymaga staranności podczas planowania procesu wdrożenia. Nie można również zapominać o kwestiach związanych z bezpieczeństwem danych i cyberbezpieczeństwem, które stają się coraz bardziej istotne w erze Przemysłu 4.0.

Jakie są najlepsze praktyki w projektowaniu ergonomicznych maszyn przemysłowych

Projektowanie ergonomicznych maszyn przemysłowych ma kluczowe znaczenie dla zapewnienia komfortu pracy operatorów oraz minimalizacji ryzyka wystąpienia urazów zawodowych. Najlepsze praktyki w tym zakresie obejmują przede wszystkim analizę stanowisk pracy pod kątem ergonomii już na etapie projektowania maszyny. Należy uwzględnić wysokość roboczą urządzeń tak, aby operatorzy mogli wygodnie wykonywać swoje zadania bez nadmiernego obciążenia kręgosłupa czy kończyn górnych. Ważnym aspektem jest również odpowiednie rozmieszczenie elementów sterujących – przyciski powinny być łatwo dostępne i intuicyjne w obsłudze, co pozwoli uniknąć zbędnego wysiłku fizycznego podczas pracy. Dodatkowo warto stosować regulowane elementy konstrukcyjne, takie jak siedzenia czy uchwyty, które można dostosować do indywidualnych potrzeb użytkowników.